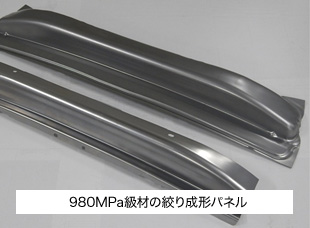

自動車の軽量化が求められておりウルトラハイテン材の使用比率が高くなっています。このウルトラハイテン材はプレス成形が難しく、従来は単純曲げ部品に適用される事が主流でした。成形技術と金型技術の進化によってウルトラハイテン材の適用部位を拡大しています。

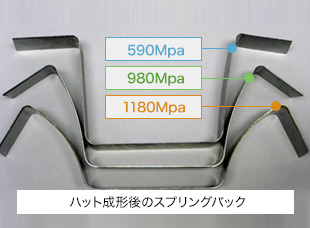

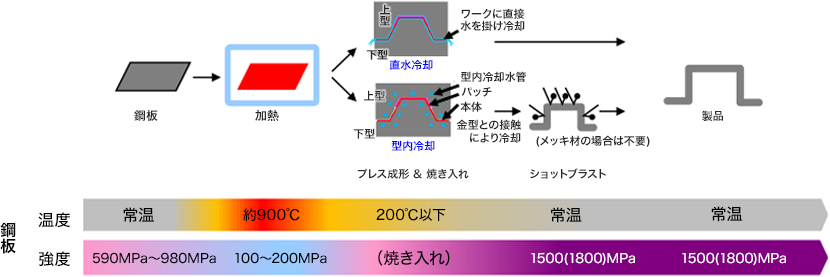

鋼板をオーステナイト変態温度(800℃強)以上に加熱し、金型内で成形と同時に急冷(焼入れ)することで、引張り強度1500MPa以上の非常に高い強度を得る事ができます。また、成形による残留応力が発生しないため、スプリングバックせず形状凍結性が良い事も特徴です。

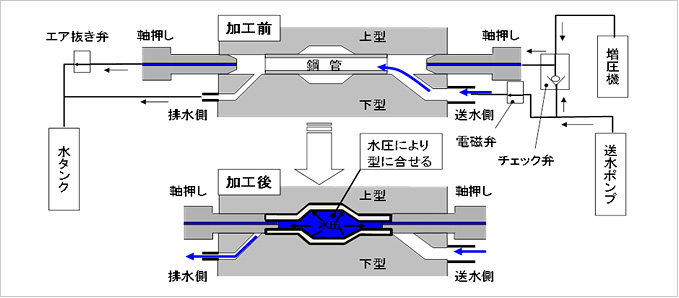

金型内でパイプ内部に高い液圧(水圧)を加えてパイプを膨張成形する加工方法です。分割されたプレス部品を溶接で接合する場合と比較して、部品点数の削減、溶接工数削減、形状精度の向上などの効果が得られます。

パイプ材をプレス加工で成形した部品であり、リアサスペンションの骨格に使用されます。車のロール剛性に影響する部品であり、高度な形状精度が求められます。従来の板金タイプに比べ約20%の軽量化を実現しています。

強度780MPa級のハイテン材でのクラッシュドチューブを採用しています。材料の強度が高くなると狙いの形状に成形するのが難しくなりますが、成形シミュレーションを駆使して客先のニーズに合わせた最適形状を実現しています。

ストレートのパイプをプレス成形した2WD用のクラッシュドチューブです。形状のチューニングと独自の成形方案により熱処理を必要とせずプレス加工のみで要求性能を満足するクラッシュドチューブを実現しました。

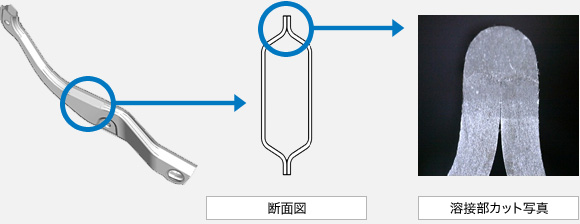

プロペラシャフトとの干渉を避けるため、湾曲させる必要がある4WD用クラッシュドチューブもプレス加工とハイドロフォーム成形により実現しています。

独自の周長可変造管技術により、ねじり剛性をそのままに曲げ剛性を大幅に高めることが出来ます。両端部を周長可変により拡大させ車両走行性能に必要なロール剛性、トー剛性を向上させています。

冷間成形クラッシュドチューブに当社の独自技術であるレーザー熱処理を施し残留応力を除去しています。捩じり剛性など要求性能が高い車にもクラッシュドチューブが採用されています。

プレス成形により、材料内には圧縮・引張りのひずみ(残留応力)が発生します。圧縮の残留応力は強度を向上させますが引張りの残留応力は強度を著しく低下させる原因となります。引張りの残留応力が発生している部位にある条件のレーザーを照射することで、引張りの残留応力を除去することができます。

レーザー部分熱処理により、従来の製品全体を炉にいれ長時間加熱〔焼鈍〕する手法よりも、熱処理時間の短縮、後処理の簡略化による低コスト化を実現しています。

薄板2枚合わせの溶接構造で中空化することにより、従来の厚板ペダルと比較して強度剛性を同等以上を確保しながらも大幅な軽量化を実現しました。

ワイテック独自のノウハウを駆使し、一般的なMAG溶接で板厚1mmの薄板での超高速溶接を実現しています。

Copyright(C) Y-tec Co.,Ltd.All Rights Reserved.