車両構想段階から自動車メーカー様との協働開発に参画し、製品設計から試作、実験まで開発を担う。

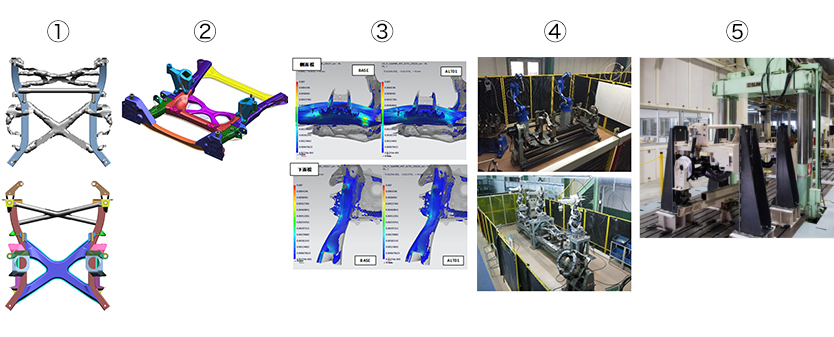

①構想設計・・・トポロジー最適手法を活用し、顧客からの要求仕様を満足させる理想骨格・構造の構想を立てる。

②詳細設計・・・性能、信頼性(CAE)、生産性の作り込みやコストStudyを行い最適な構造・形状を作り込む。

③机上評価(CAE)・・・性能目標を満足する理想構造や加工性を考慮した形状を作り込む為、モデリング/強度解析/プレス成型解析などの机上評価を行い目標の特性を満足させる。

④試作・・・量産工程を模擬した試作専用設備を用いて試作品を社内で製作し、製品開発や量産育成していく上で必要となる試作検証を行う。

⑤実験・・・実車を模擬した台上試験を行い、設計の妥当性検証を行う。実験結果を分析し設計にフィードバックする。机上と実機のコリレーションを高め、モデルベース開発を可能にする。

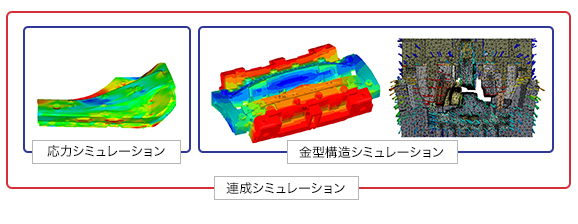

成形で生じる応力をシミュレーションする事で精度不良の原因となる応力の特定やコントロールが可能となり、スプリングバックを抑えた製品をつくる事ができます。

プレス成形時の金型のタワミにより、プレス部品の寸法精度が変化します。タワミにくい金型を作るために、金型の剛性シミュレーションを行い、金型構造を最適化しています。

応力シミュレーションに金型構造シミュレーションを組み合わせた連成シミュレーションにより、プレス成形中の金型挙動を考慮した応力シミュレーションが可能となり、より実機に近い状態を机上再現する事で、製品寸法精度を高めるシミュレーションを実現しています。

材料を高温に加熱しプレス成形と同時に急冷し焼き入れを行うことで高強度製品とする、ホットスタンプと呼ばれる工法を机上検証しています。温度によって変化していく材料特性を、シミュレーション上にて再現することで、ワレ・シワなどの成形性を予測しています。また、材料-金型間の熱伝達を再現することにより、製品の冷却性や硬度も予測を行っています。

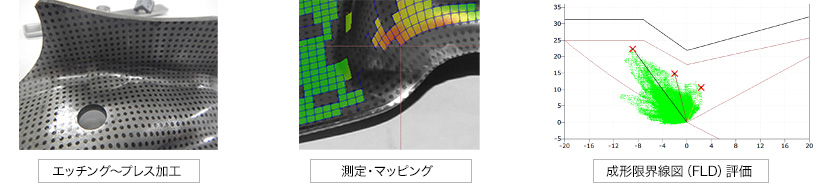

プレス成形品の全面をひずみ量測定します。測定値をデジタル化してマッピングし、亀裂に対する成形余裕度を成形限界線図で確認します。成形余裕の少ない部位は、成形加工面を改善する事で不良発生リスクを低減します。

ロボットや設備の動きをコンピュータ上で再現させて、設備や治具設計の妥当性を検証します。

Copyright(C) Y-tec Co.,Ltd.All Rights Reserved.