将冲压加工成型的管材零件,使用在后悬吊的骨架上。是会影响车子的滚动刚性的零件,必须要求高度的形状精度。与传统的板金零件相比较,重量减轻约20%。

采用强度780MPa级的高张力材料制成的管材冲压成型。材料强度越高就越难成型为目标形状,采用成型模拟制作出满足顾客需求的最佳形状。

2WD用压成管对直管采用冲压成形工艺制成。通过调整形状和独自的成形方案,实现了仅通过冲压成形不需要热处理即可满足要求性能。

4WD用压成管为了避免干扰传动轴而采取弯曲形状,采用冲压加工和液压成型工艺制造。

运用专有的变截面造管技术(中心截面和外截面直径不同)可以在保持扭转刚性的同时显著提高弯曲刚性。通过扩大扭力梁外截面的直径,提高了车辆行驶性能所需的侧倾刚性和Toe刚性。

冷成型压成管运用本公司专有的激光热处理技术,去除残留应力。在对扭转刚性要求性能较高的车型上也采用压成管。

由于冲压成型造成了材料内部的压缩、拉伸应力(残留应力)。压缩的残留应力虽可提高强度,但拉伸的残留应力导致强度明显降低。对产生拉伸残留应力的部位照射某种条件的雷射,可去除拉伸残留应力。

与过去将产品全部放进热处理炉中长时间加热(退火)的方法相比,激光部分热处理既可以缩短热处理时间,又可以节省后处理工序,达到降低成本的目的。

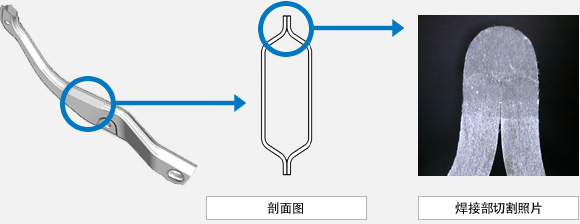

采用两片薄板贴合焊接的中空结构,与传统厚片踏板比较,实现了在保持相同强度刚性的同时大幅地减轻了重量。

运用Y-TEC特有的专业知识,运用一般的MAG焊接即可在厚度为1mm的薄板上完成超高速焊接。